近年来国家环保要求不断提高,节能降耗管控提升,且政府交通主管部门常态化治理车辆超限超载,对火电厂车辆装载和运输粉煤灰提出了更高的安全及环保要求。火电厂立足推进环境质量改善,响应交管局“一超四罚”管理规定,拟对灰库散装系统进行升级改造,拟定合适的方案。

01

概 况

火电厂早起建设灰库设计简单,未考虑粉煤灰散装秤环节在线计量,且工艺特点差异巨大,存在各种各样的问题,使得散装灰装车容易装超放冒,造成环境污染,不仅影响企业生产,而且对职工的身体健康造成严重危害。

02

业务现状

结合实地走访调研多个火电厂生产现场,其散装系统主要存在以下三个方面的问题:

1、原使用的散装机设计简单,只考虑了装载头升降装车问题,没有考虑冒灰及扬尘问题,造成现场污染严重,生产被动,职工劳动强度大。

2、由于散装与计量环节分离且计量与控制手段落后,导致难以精确定量装车,单次装车存在少装或多装现象,严重影响散装粉煤灰装车发运效率。

3、粗放控制和管理带来的二次扬尘污染和资源浪费等问题,成为制约火电厂绿色发展的主要问题之一。

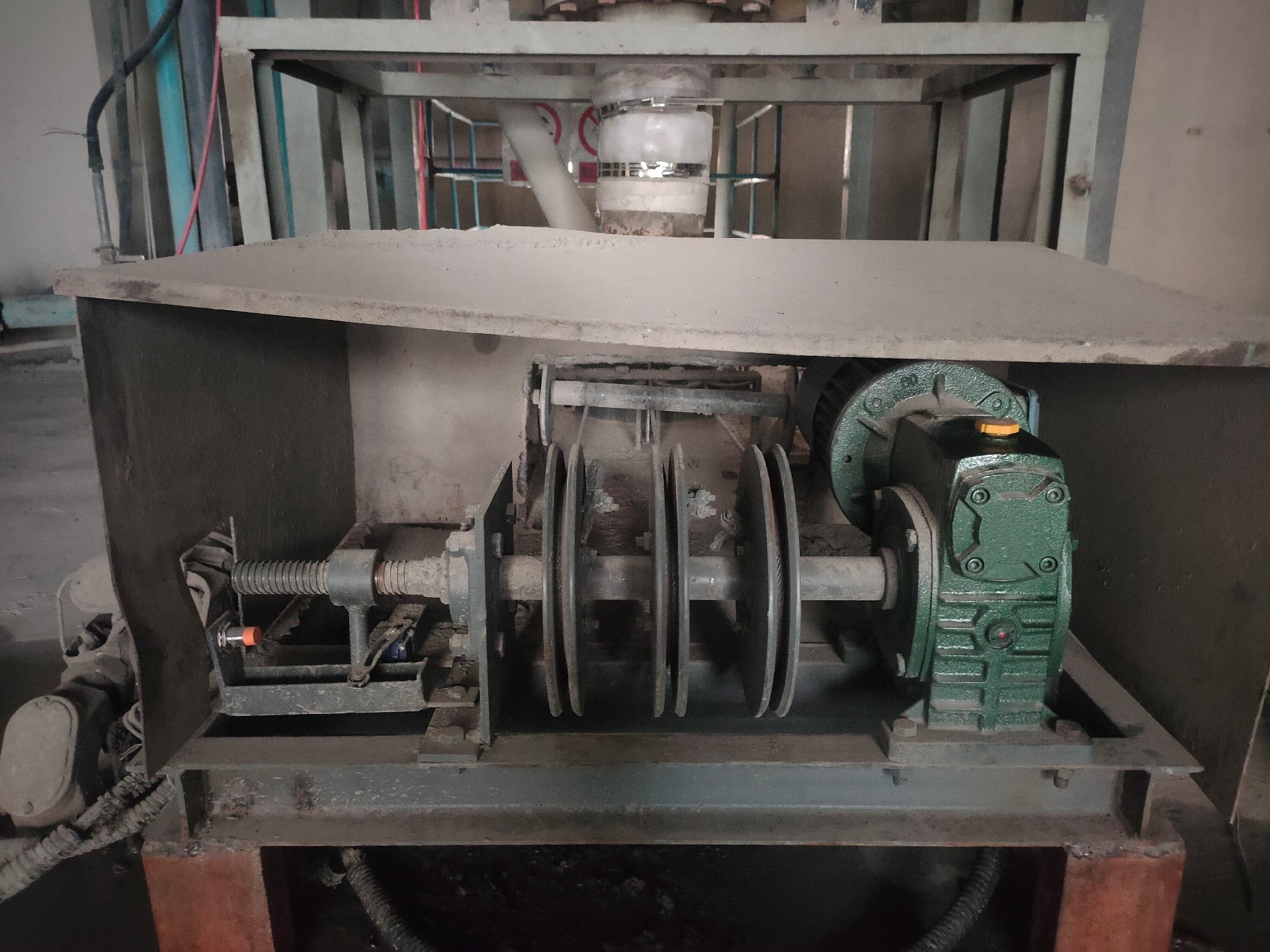

图1 现场除尘装置图

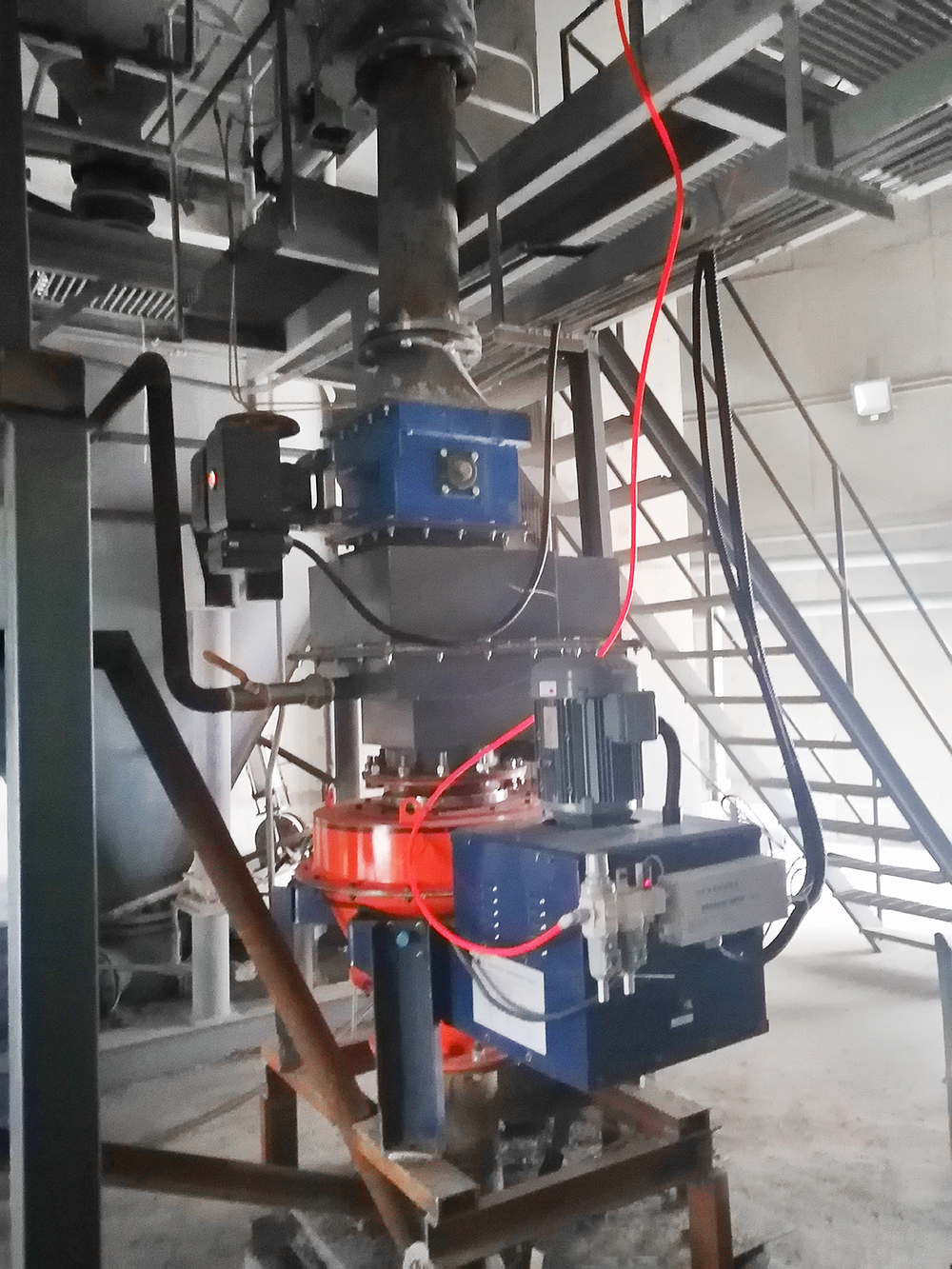

图2 现场整体设备图

03

改造方案

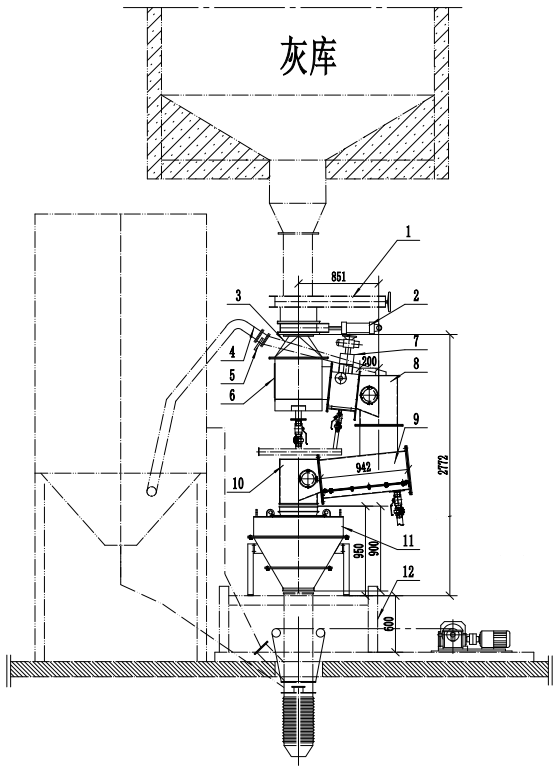

对火电厂灰库散装系统进行优化改造:

1、设备更新,将原散装机料筒升降装置全部拆除,保留装载头及下料筒,更换为新型高效无尘散装机,升降结构是由3根钢丝绳成三角形均匀布置在料筒外侧,而且设计了升降限位保护装置,保证了钢丝绳使用寿命,解决绳孔冒灰问题,降低了职工劳动强度。

图3 改造后钢丝绳分布

2、更换收尘管道,将物料入料筒处的Φ140mm收尘管改为Φ219mm的管道,扩大了下料口部位的收尘面积,改造后彻底解决了装车冒灰问题。

图4 改造后收尘设备

3、在助流管道加装手动蝶阀及电磁阀,装车完成后关闭电磁阀,防止装车完成后斜槽内预留物料洒落,彻底解决了下料口漏灰问题。

4、保留现有的手动闸板阀门及气动阀门,拆除气动阀门下方的下料管道,增加缓冲箱及流量阀,将现有的散装机更换为新型高效无尘散装机,在流量阀下方加装斜槽,在斜槽头部加装专用弯头,弯头下方安装散装计量秤,散装计量秤与散装机连接,更换散装秤配套的控制系统。

改造前 改造后

秤体及阀门高度2000mm,下方支架做50mm,下料管从距离地面2500mm处截断,另外现有气动阀安装在手动闸阀下方。

实现一次灌装到位,散装速度快,计量精度高,提高发运效率,减小现场扬尘。

5、设备与控制系统联调

改造就地放灰控制装置,将放灰装置控制信号接入控制系统,根据称重计量装置反馈的实时重量,实时校验车辆下料量,控制灰罐车重量达到限值时,自动控制关闭下料装置,停止放灰。

图6散装秤整体

图7 散装计量秤和散装机工艺

测量原理是利用惯性力作用在回转测量轮中由里向外移动的整体料流颗粒上,测量轮是以恒定的角速度运行回转,当颗粒沿着测量轮的导向叶片运动时,可对所需的扭矩进行测量。根据扭矩与力矩,力矩与科里奥利惯性力的关系,得出扭矩与物料的质量流量成正比关系。通过测量扭矩变化即获得物料的质量流量。流量计测量原理决定其本身测得的是质量流量,与物料颗粒度大小及密度均无关系。

质量流量计在实现粉体物料高精度连续计量的同时,具有无粉尘污染,结构简单,体积小,稳定可靠等特点,由于机壳外部无任何元件,因此不受如风力、振动或任何其它干扰力影响。

测量装置属设备核心部件,为保证耐磨性和在中高速运行下的使用寿命,对选材和加工工艺严格要求,同时加工后进行动平衡,以保证计量稳定和精度要求。此外设备内部的细节设计进行优化,例如壳壁采取耐冲击处理等等。

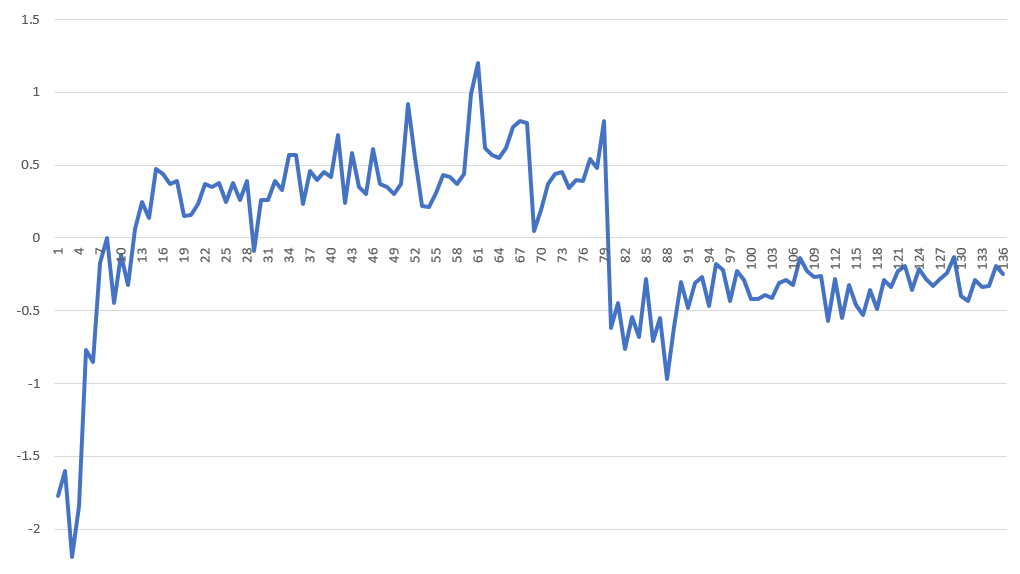

调试后装车量数据校验:数据偏差趋于稳定,精度可以达到1%上下。

图8 数据校验

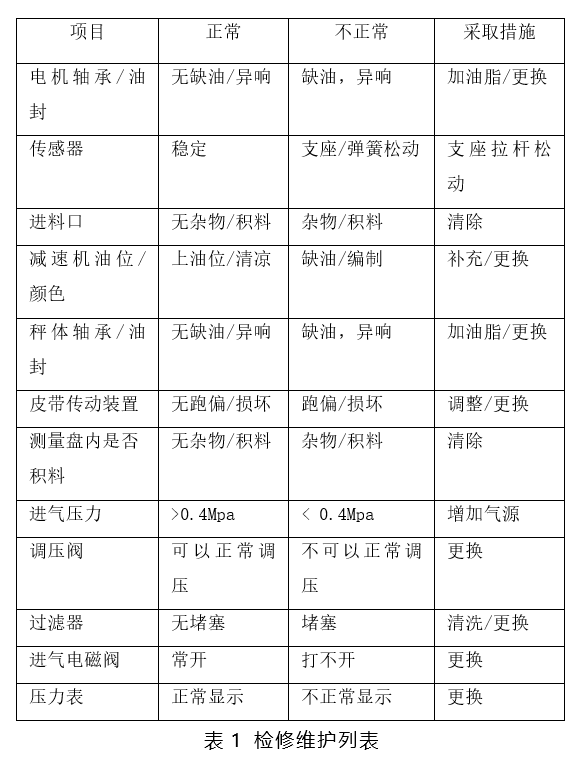

6、后期维护

后期维护工作量小,简单快捷。

04

结 论

灰库散装系统优化改造,灰库放料可直接电脑操作定量装车,计量精准,运行稳定,散装速度提高,实现了一次灌装到位,同时减少现场工作人员工作量和现场的扬尘,工作环境大大改善。

定量装车消除了驾驶员为避免超载罚款重复装卸的情况,提高相关环节工作效率和企业的经济效益,对企业的管理信息化水平和企业社会形象也有所助益。

由此可以看出,通过在灰库库底加装粉煤灰定量计量散装秤的方案,可以帮助企业轻松实现灰库散装定量一次灌装到位,避免发生溢料,为火电厂解决了扬尘污染和资源浪费等问题。

原文出处《中国电业》杂志20期7月(中)

国家能源集团泰州发电有限公司 胡勇